Qualität

Qualität – Höchste Standards

Marcopol Sp. z o.o. Der Schraubenhersteller konzentriert sich auf die hohe Qualität der bereitgestellten Dienstleistungen und Produkte. Unsere Bemühungen werden bestätigt durch das seit 2002 implementierte Qualitätsmanagementsystem gemäß ISO 9001: 2015.

In den folgenden Jahren haben wir uns auf die nachhaltige Entwicklung des Unternehmens unter Berücksichtigung der natürlichen Umwelt konzentriert und ein Umweltmanagementsystem basierend auf dem Standard ISO 14001: 2015 implementiert.

Unter Wahrung der Sicherheit und des Gesundheitsschutzes unserer Mitarbeiter haben wir ein Arbeitssicherheitsmanagementsystem gemäß ISO 45001: 2018 implementiert, das über die gesetzlichen Anforderungen im Bereich Gesundheit und Sicherheit hinausgeht und die Grundlage für die kontinuierliche Entwicklung der Sicherheit bildet.

Derzeit bilden alle diese Elemente ein integriertes Qualitäts-, Umwelt- und Arbeitssicherheitsmanagementsystem.

Um die Anforderungen unserer Kunden und die gesetzlichen Anforderungen zu erfüllen, pflegen wir außerdem die Systeme FSC CoC – Standard für verantwortungsvolle Waldbewirtschaftung, ZKP – Fabrikproduktionskontrolle für Bauprodukte und AEO – Authorized Entrepreneur Status.

Integrierte Managementsystemrichtlinie – Dokument in Vorbereitung.

Seit Anfang 2022 haben wir in unserem Unternehmen fortgeschrittene Arbeiten zur Implementierung der Norm IATF 16949:2016 begonnen, was unser Engagement für kontinuierliche Verbesserung und das Streben nach Qualitätsstandards von Weltklasse unterstreicht. Die Einführung dieses prestigeträchtigen Standards in der Automobilindustrie ist ein Beweis für unsere Entschlossenheit, Produkte zu liefern, die den Erwartungen globaler Kunden entsprechen. Diese strategische Initiative zeigt unser Engagement für Innovation und das Bestreben, in der Qualitätsverwaltung innerhalb der Automobilindustrie führend zu sein.

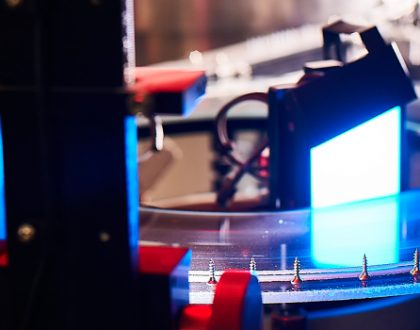

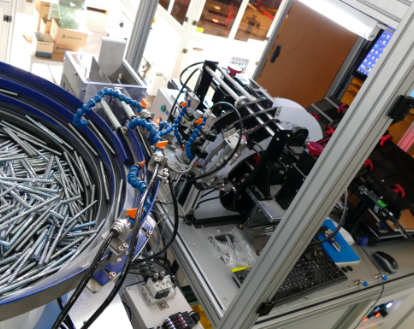

AUTOMATISCHE OPTISCHE SORTIERMASCHINE – TYP 1

Finde mehr herausOptische Sortiermaschinen in der Qualitätskontrollabteilung von Marcopol verfügen über Fähigkeiten für die hohen Anforderungen unserer Kunden. Moderne digitale Technologie: Empfindliche Kameras mit einer CCD-Matrix und eine Reihe rotierender Sortierscheiben unterschiedlicher Dicke gewährleisten höchste Genauigkeit bei der Qualitätskontrolle für jedes Produkt. Die optische Sortiertechnologie kombiniert unter anderem die Erkennung von Durchmesser, Größe, Form und Länge des Stifts beim Erfassen von Beschichtungsmikrofehlern sowie der Beschädigung der ersten Fadenwindung und ihrer Wellen.

BESTIMMUNG: Qualitätskontrolle und Sortierung von kleinen Produkten wie: metrische Schrauben, Holzschrauben, Blechschrauben und Bolzen bis zu einer Länge von 25 mm und einem Durchmesser von 2,5–10 mm.

ARBEITSBEREICH: Bereich der Durchmesser der geprüften Produkte: M 2,5 – M 10 mm, Längenbereich der geprüften Produkte: kleiner als 25 mm.

UMFANG DER PRÜFUNG: Möglichkeit der Überprüfung folgender Parameter: Durchmesser/Höhe/Kopfform, Form/Defekt der Aussparung, Gewindeumriss/Sprung, Rechtwinkligkeit des Schaftes, Gesamtlänge, Länge des Schaftes, erste Gewinderolle, welliges Gewinde, Risse, Beschichtungsdefekte, Gewindedurchmesser, Kerndurchmesser, Gewindedefekt, Einbaulänge/Durchmesser.

ARBEITSLEISTUNG: 400 Stück pro Minute.

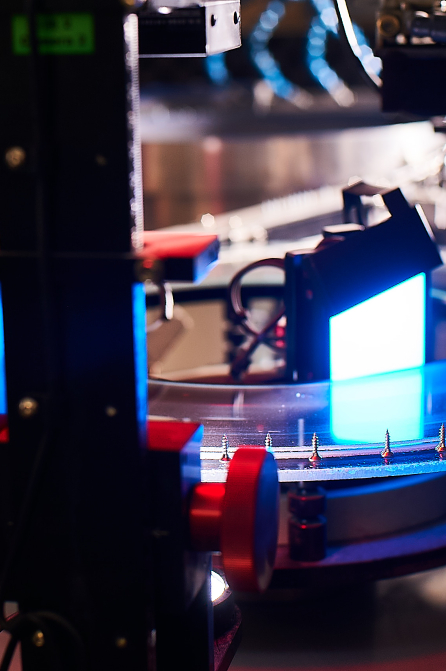

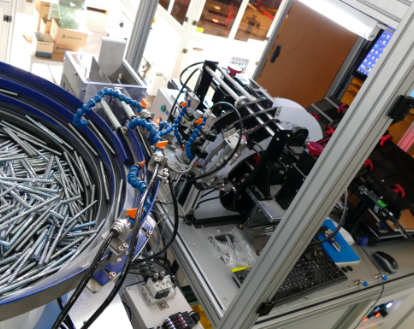

AUTOMATISCHE OPTISCHE SORTIERMASCHINE – TYP 2

Finde mehr herausOptische Sortiermaschinen in der Qualitätskontrollabteilung von Marcopol verfügen über Fähigkeiten für die hohen Anforderungen unserer Kunden. Moderne digitale Technologie: Empfindliche Kameras mit einer CCD-Matrix und eine Reihe rotierender Sortierscheiben unterschiedlicher Dicke gewährleisten höchste Genauigkeit bei der Qualitätskontrolle für jedes Produkt. Die optische Sortiertechnologie kombiniert unter anderem die Erkennung von Durchmesser, Größe, Form und Länge des Stifts beim Erfassen von Beschichtungsmikrofehlern sowie der Beschädigung der ersten Fadenwindung und ihrer Wellen.

BESTIMMUNG: Zur Qualitätskontrolle und Sortierung einer breiten Palette von Produkten mit einer Länge von 15–110 mm und einem Durchmesser von 2,5–12 mm.

ARBEITSBEREICH: Bereich der Durchmesser der geprüften Produkte: M2,5 – M12 mm, Längenbereich der geprüften Produkte: 15–110 mm.

UMFANG DER PRÜFUNG: Möglichkeit der Prüfung folgender Parameter: Durchmesser/Höhe/Form des Kopfes, Form/Fehler der Aussparung, Kontur/Sprung des Gewindes, Rechtwinkligkeit der Flanke, Gesamtlänge, Flankenlänge, erste Gewinderolle, welliges Gewinde, Risse, Beschichtungsfehler, Gewindedurchmesser, Kerndurchmesser, Gewindedefekt, Einschublänge/-durchmesser.

ARBEITSLEISTUNG: 900 Stück pro Minute.

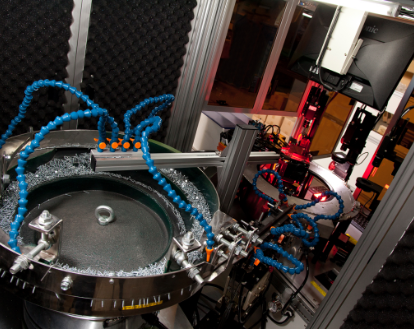

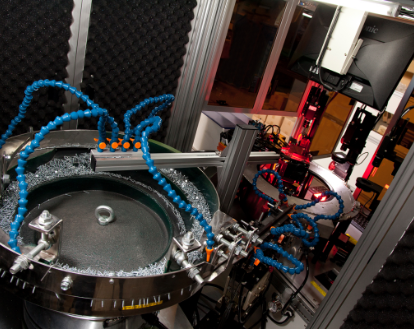

AUTOMATISCHE OPTISCHE SORTIERMASCHINE – TYP 3

Finde mehr herausOptische Sortiermaschinen in der Qualitätskontrollabteilung von Marcopol verfügen über Fähigkeiten für die hohen Anforderungen unserer Kunden. Moderne digitale Technologie: Empfindliche Kameras mit einer CCD-Matrix und eine Reihe rotierender Sortierscheiben unterschiedlicher Dicke gewährleisten höchste Genauigkeit bei der Qualitätskontrolle für jedes Produkt. Die optische Sortiertechnologie kombiniert unter anderem die Erkennung von Durchmesser, Größe, Form und Länge des Stifts beim Erfassen von Beschichtungsmikrofehlern sowie der Beschädigung der ersten Fadenwindung und ihrer Wellen.

BESTIMMUNG: Für die Sortierung und Qualitätskontrolle von Gewindeprodukten mit verschiedenen Durchmessern.

ARBEITSBEREICH: Bereich der Durchmesser der geprüften Produkte: M4–M10, Längenbereich der geprüften Produkte: 70–150 mm.

UMFANG DER PRÜFUNG: Biegung, Gewindedurchmesser, Kerndurchmesser, welliges/defektes Gewinde, Gewindesteigung, Gesamtlänge.

ARBEITSLEISTUNG: 60 Stück pro Minute.

Prüfmaschine

Finde mehr herausBESTIMMUNG: Ermöglicht die Messung der Bruchlast (Zugfestigkeit), was eine der Prüfungen ist, die die Klasse der mechanischen Eigenschaften bestätigt. Sie wird hauptsächlich zum Brechen von Bolzen, Schrauben und ausgewählten Stiften mit entsprechender Probenlänge verwendet (die Mindestlänge der zu brechenden Probe sollte größer sein als ihr doppelter Durchmesser).

UMFANG DER PRÜFUNG: möglicher Messbereich: 0-500kN Sensorgenauigkeit: Klasse 1 für den Bereich 2,5-500 kN nach EN ISO 7500-1.

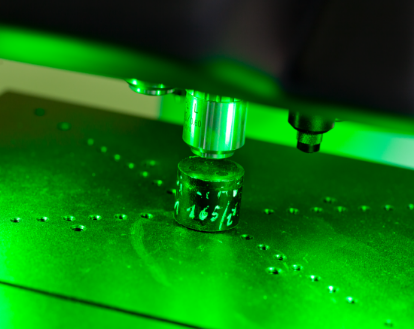

HÄRTEPRÜFGERÄT VICKERS FALCON

Finde mehr herausDie neue Generation des Härteprüfgeräts Vickers Falcon garantiert eine hundertprozentige Genauigkeit, Wiederholbarkeit und Zuverlässigkeit bei jeder Belastung. Die Prüfung mit diesem Gerät schließt die Möglichkeit eines Messfehlers aus. Die im Gerät installierte moderne Software ermöglicht das Speichern von Dateien, die Speicherung von Messergebnissen, Zoom-Bild, Autofokus, Umrechnung in andere Härteskalen, Bestimmung von Härteverteilungen (CHD-, Nht-, Rht-o- Parameter) und die Bestimmung des Kc-Parameters. Im Test wird die Probe zerstört. Die Qualitäts- und Sicherheitsbeurteilung des Produkts, die mit modernen Prüfmaschinen durchgeführt wird, ermöglicht die Erkennung von Konstruktionsunregelmäßigkeiten und Zonen, die aufgrund der intensiven Nutzung am anfälligsten für Verschleiß sind.

BESTIMMUNG: Misst die Dicke der gehärteten Schicht durch Analyse der Werteverteilung. Ermöglicht die Messung der Härte von Produkten aller mechanischen Festigkeitsklassen. Prüft gehärtete Fertigungsprodukte, Blechschrauben, Klassenschrauben und weitere Produkte nach Bedarf und Empfehlung.

UMFANG DER PRÜFUNG: : Mögliche Messung bei Belastungen von 0,3 HV bis 30 HV (0,3 HV, 3 HV, 5 HV, 10 HV, 30 HV). Brinell-Bereich: HB1, HB2.5, HB5. Genauigkeit der Lastkraft bis zu 99–99,5 %.

PRÜFUNG NACH ISO 6507

OPTISCHER MESSPROJEKTOR

Finde mehr herausBESCHREIBUNG DER PRÜFUNG: Der Projektor prüft die linearen Abmessungen, d. h. den Durchmesser des Gewindes, des Kerns, des Kopfes, des Einsatzes, der Länge und der Höhe sowie die Winkelabmessungen. Mit dem eingebauten Encoder können Sie schnelle Winkelmessungen mit einer Genauigkeit von bis zu 1 Minute durchführen. Die Elektronik Quadrachek 200 ermöglicht neben dem Ablesen der Position in der X- und Y-Achse auch Figurenmessungen (Punkt, Linie, Kreis, Radius, Winkel), den Aufbau eines Koordinatensystems auf einem Bauteil, die Einführung von Toleranzen und die Bestimmung von Beziehungen zwischen gemessenen Figuren. Mit dem Gerät können sehr genaue Messungen mit einer Genauigkeit von 0,001 mm durchgeführt werden. Es ermöglicht die Durchführung von Messungen und die Betrachtung von untersuchten Proben bei bis zu 50-facher Vergrößerung.

MESSGERÄT ZUR PRÜFUNG DER DREHZAHL DER BOHRGESCHWINDIGKEIT

Finde mehr herausDient zum Testen der Bohrzeit von selbstbohrenden Schrauben. Testet die Bohrzeit in verschiedenen Materialien mit streng definierten Eigenschaften. Bei den geprüften Produkten handelt es sich hauptsächlich um: selbstbohrende Schrauben, Schrauben für Fenster- und Türbeschläge und Dachabdeckungen. PRÜFUNG NACH ISO 10666

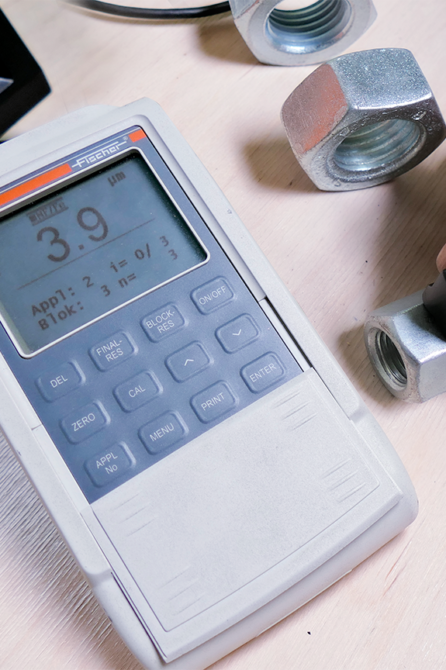

Delta Scope Fischer

Finde mehr herausBESTIMMUNG: Tragbares Gerät zur Prüfung der Schichtdicke (kann auch in der Praxis eingesetzt werden, jedoch mit geringerer Genauigkeit). Die Mindestfläche der geprüften Oberfläche sollte eben und größer als 4 mm2 sein. Diese Lösung wird hauptsächlich zur Qualitätskontrolle von Stichproben und ganzen Serien während der laufenden Produktion und beim Wareneingang eingesetzt.

BESCHREIBUNG DER PRÜFUNG: Schnelle und zerstörungsfreie Messung der Schichtdicke auf Stahl- (F) und Nichteisenmetall(NF)-Substraten.

NOCH PRÄZISERE MESSUNGEN DANK: IMO PSPC, SSPC-PA2, QUALANOD und QUALICOAT: Mehr als 70 hochpräzise Sonden.

Salznebelkorrosionskammer

Finde mehr herausSie dient zur Prüfung der Beständigkeit und Anfälligkeit von Werkstoffen und Beschichtungen gegenüber ungünstigen atmosphärischen Bedingungen, die Korrosion verursachen. Die im Unternehmen Marcopol eingesetzte Salznebelkorrosionskammer ist ein Gerät der Spitzenklasse, mit dem sich Korrosionsprozesse sogar bis zum 100-fachen beschleunigen lassen. Zerstörungsfreie und dauerhafte Prüfung (von 6 bis 2644 Stunden – je nach Beschichtung).

BESTIMMUNG: Zur Prüfung der Korrosionsbeständigkeit von Bauteilen, die mit verschiedenen Beschichtungen versehen sind.

BESCHREIBUNG DER PRÜFUNG: Der Test besteht darin, die getesteten Proben in eine Kammer zu legen, die mit einer fünfprozentigen NaCl-Salzlösung bei einer Temperatur von 35 °C gesättigt ist (neutraler Salznebel), und auf das Auftreten von Weißrost (Beschichtungskorrosion) oder Rotrost (Stahlkorrosion) zu warten. Am Ende der Prüfung werden u. a. das Aussehen, der Gewichtsverlust, die Anzahl und die Verteilung der Korrosionsfehler bewertet. PRÜFUNG NACH PN-EN ISO 9227:2012E

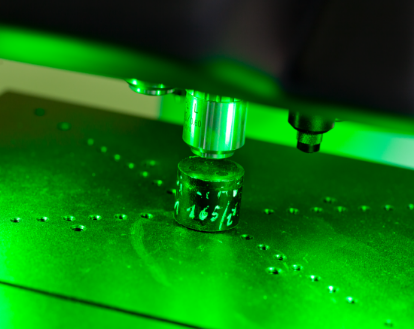

FISHERSCOPE RÖNTGENFLUORESZENZSPEKTROMETER

Finde mehr herausDas hochmoderne Röntgenfluoreszenz-Spektrometer ist für die manuelle oder automatische Schichtdickenmessung und Materialanalyse ausgelegt. Das Gerät ermöglicht Schichtdickenmessungen bis zu 80 μm, mit einem Messbereich von Ø 0,25 mm und einer Wiederholbarkeit von 2,5 nm bei einer Messzeit von 20 Sekunden.

BESTIMMUNG: Ermöglicht es Ihnen, die tatsächliche Schichtdicke im Verhältnis zu der vom Lieferanten deklarierten zu überprüfen. Messung der Dicke von Beschichtungen wie Au/Ni, Au/PdNi/Ni, Ag/Ni, Sn/Ni oder Sn/Cu/PCB. Messung der Dicke der Korrosionsschutzschicht. Messung der Beschichtung an den Verbindungen. Bestimmung von Metallgehaltswerten in galvanischen Bädern. Automatisierte Messungen von großen Probenmengen möglich.

BESCHREIBUNG DER PRÜFUNG: Das Strahlenbündel trifft von oben auf die Messfläche, wodurch punktuell die Dicke der Beschichtung an verschiedenen Stellen eines Elements (Kopf, Kern) untersucht werden kann. Durch Anpassung der Spannung und des Filters ermöglicht das Gerät die Messung von dünnen und dicken Schichten (z. B. 50 nm oder 100 μm Sn). Der Proportionalzähler bietet eine hohe Zählschwelle bis zu mehreren kcps. Die Verwendung eines Messpfades von unten nach oben ermöglicht eine schnelle und einfache Probenpositionierung. Die Röntgenröhre, die am unteren Ende des Detektors positioniert ist, ermöglicht eine einfache Positionierung der Probe direkt auf dem Messfenster. Eine Mikrofokus-Röntgenröhre ermöglicht genaue Messungen an kleinen Details. PRÜFUNG NACH DIN 50987 und ISO 3497.